江苏安科瑞电器制造有限公司

1安科瑞智能能源管控系统企业能源管理系统概述

中国重点钢铁企业的吨钢能耗比国外水平高出10% , 传统的能源管理模式已经不能适应钢铁生产大型化、高速化和激烈的市场竞争的需要, 也不符合X长期发展规划的要求。而以能源智能管控系统为支撑的现代系统能源管理是中国钢铁企业节能的必然之路。

国内钢铁企业在生产和管理中的过程控制系统、生产管理系统、企业信息化系统都相对落后。虽然有些大型钢铁企业引进不少国外技术, 但大多数是针对具体工序的项目而未形成系统。有些企业在厂X也建立了自动化控制系统, 但是在分厂X、车间X仍是粗放的管理模式, 不能在线了解各个生产环节的能源消耗状况, 没有实时能源消耗的科学评估体系。生产工艺受自动化水平的限制和信息缺乏的局限, 很难进行X化。可以说, 随着科技进步和企业能效进步的发展, 全国钢铁企业都在积极探索量化、细化、智能化生产体系。厂X、分厂X、车间X的三X管理正由粗放型转向集约型。但到目前为止, 尚没有一家企业在分厂X、车间X实现了能源消耗在线、实时监测和控制, 工艺流程大都停留在传统的粗放管理模式下。

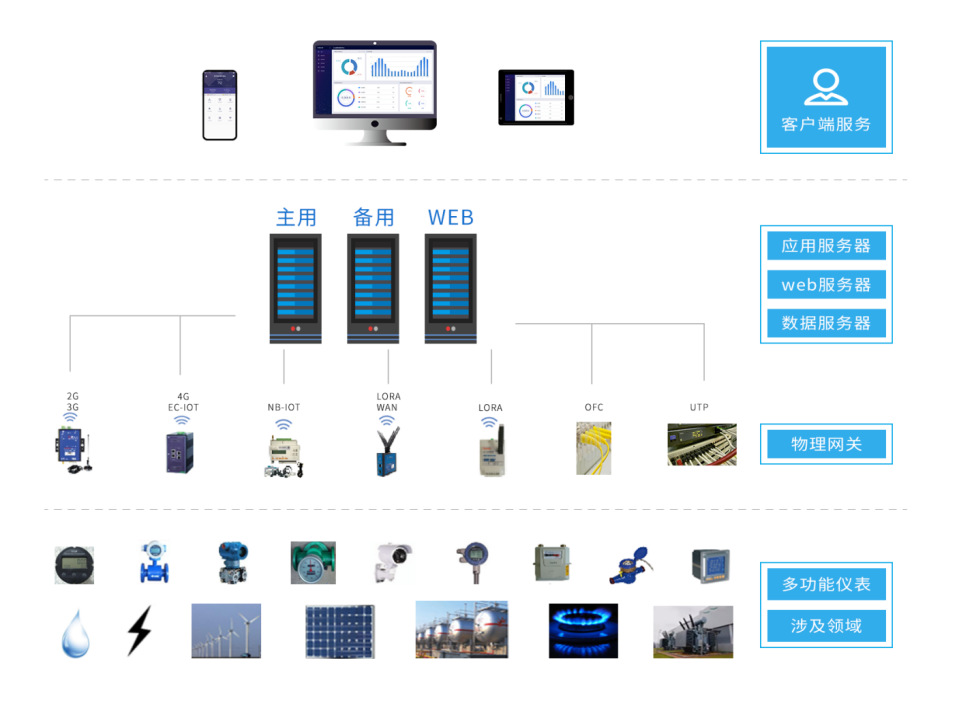

安科瑞企业能源管理监控系统由管理软件、终端智能传感设备、数据采集设备、传输网络、数据存储处理设备、监控设备等部分组成。系统采用物联网及云计算技术,通过相关各种数据的有机联动,确保整个系统从实时监测、数据采集存储、综合信息管理的资源共享与信息互通,通过相关逻辑关系处理实现了各种数据分析、预警告警、系统互控等,实现较好的管理效益。

2安科瑞智能能源管控系统企业能源管理系统能源需求分析

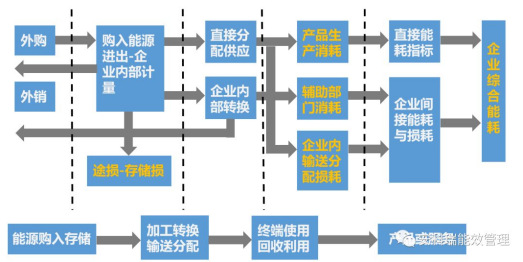

2.1企业能源消耗

2.2企业能源现状

目前,很多企业单位具有工业监控系统,可以监视运行状态。但是没有能源管控系统,不能对能源消耗进行监视与分析。这就造成在生产安排方面缺乏数据支撑,无法对整个厂区的生产进行X的安排、调度,不能提高设备利用率,势必造成能源浪费和设备利用率太低。

2.3企业能源管控需求

企业希望能够采用的自动化、信息化技术建立能源管理调度中心,实现从能源数据采集——过程监控——能源介质消耗分析——能耗管理等全过程的自动化、化、科学化管理。从而使能源管理、能源生产以及使用的全过程有机结合起来,使之能够运用的数据处理与分析技术,进行离线生产分析与管理。其中包括能源生产管理统计报表、平衡分析、实绩管理、预测分析等。实现全厂能源系统的统一调度。X化能源介质平衡、大限度地利用能源,提高环保质量、降低能源消耗,达到节能降耗和提升整体能源管理水平的目的。

2.4能源管控建设目标

3安科瑞智能能源管控系统企业能源管理系统技术标准

本技术规范书引用的X和行业标注如下:

GB 50052 供配电系统设计规范

GB 50054 低压配电设计规范

GB/T 50063 电力装置的电测量仪表装置设计规范

DL/T 448 电能计量装置技术管理规程

GB/T 23331 能源管理体系要求

GB/T 15587 工业企业能源管理导则

GB/T 15316 节能监测技术通则

GB/T 12723 单位产品能源消耗限额编制通则

GB/T 2589 综合能耗计算通则

GB/T 13234 企业节能量计算方法

GB/T 2587 用能设备能量平衡通则

GB/T 28749 企业平衡网络图绘制方法

GB/T 3484 企业能量平衡通则

GB/T 28751 企业能量平衡表编制办法

GB/T 36713 能源管理体系 能源基准和能源绩效参数

GB/T 36714 用能单位能效对标指南

4 系统运行坏境

4.1 系统硬件要求

为使Acrel-5000企业能耗监测管理系统正常工作,安装系统软件的主机硬件需满足如下要求:

CPU:至强E3 CPU 四核3.0GHz以上;

内存:4G以上;

硬盘:500G以上;

显示器:VGA、SVGA以及支持桌面操作系统的图形适配器,显示256色以上;

4.2软件运行环境条件

Acrel-5000企业能耗监测管理系统软件主要运行在微软的Windows64位操作系统平台上,兼容Windows Server 2003 Standard Edition (简体中文)、Windows Server 2008 Enterprise Edition(简体中文)、Windows 7 Ultimate(简体中文)、Windows Server 2012 Standard Edition (简体中文)等,数据库采用SQL Server 2008 标准版 R2(64位)以上。

4.3 能耗监测管理系统机房要求

能耗监测管理系统所在机房的防雷和接地设计,应满足安全防护及电子信息系统正常运行的要求,应符合现行X标准《建筑物防雷设计规范》GB 50057和《建筑物电子信息系统防雷技术规范》GB 50343的有关规定。监控计算机及通讯采集装置所处环境应满足以下要求:

海拔高度:≤2500m;

环境温度:5℃~30℃;

大日温差:25K;

相对湿度:10% ~80%,无凝露结霜。

5 系统架构

6 系统功能

6.1系统X页

系统X页可以根据客户要求个性化定制,方便用户总览产量趋势、X能耗、能耗分析、区域能耗、班组能耗、班次能耗以及天气数据。

6.2数据监测

数据监测可以用柱状图和统计表的方式展示各测点的监测数据支持按日、月、年的周期统计测量数据。

6.3实时报警

系统实时各设备和区域的运行情况,某区域或设备发生异常时,对应闪烁红色边框,点击可以显示该区域或设备的详细报警信息。

6.4支持事件查询

事件查询支持按开始时间、结束时间、考核对象等方式查询,方便用户统计分析异常发生、终止、持续时间、动作值等。

6.5产量用能分析

产量用能分析为企业提供了按考核对象、分类、分项、区域、工艺、工段、产品单耗等方式统计产品的各种能耗,并对比分析计划产量、实际产量、完成率、耗能总量、平均单耗能等信息。

6.6用能同比分析

用能同比分析为企业提供了按考核对象、分类、分项、班次、区域、工艺、工段、产品单耗等方式去年、前年同期同比分析、各类用能占比统计分析。

6.7用能环比分析

用能环比分析为企业提供了按考核对象、分类、分项、班次、区域、工艺、工段、产品单耗等方式当年此前各月同期环比分析、各类用能占比统计分析。

6.8环境影响分析

环境影响分析为企业提供了对比显示平均温度、平均湿度、各类用能统计、平均能耗数值趋势,为以后的关联分析提供基础数据。

6.9负荷预测

负荷预测根据企业以往的能耗数据、结合天气、温湿度等影响因素,预测小时、日、月符合数据,为企业日、月、几年的生产计划和决策提供基础数据。

6.10能流分析

系统能流图以能源介质流向示意图的形式,直观形象地概括了企业能源系统的全貌,反映了企业在能源输入及分配输送方面的平衡关系。

6.11计划管理和对标

能源计划管理基于生产需要和能源指标要求,综合考虑按产线/生产设备、车间、班组等实际需求,可手动输入/获取适合用能单位的能耗基础数据,形成年、季、月、日的曲线图,,和X以及行业标准进行能耗对标分析。

6.12 绩效统计考核

对各类能源使用、消耗、转换,按班组、区域、产线、工段等方式进行统计分析、对比,并与根据能源计划或定额制定的绩效指标KPI比较考核。

6.13能耗排名

能耗排名按班组、区域、产线、工段等方式进行统计分析、进行用能排名,支持正序和逆序排序,也可作为考核的一个依据,支持查看当年,去年,本月,上月,当日的排名。

6.14设备管理

系统支持接入系统的各类型设备管理,包括设备编号、型号、规格、主要技术参数、安装位置、当前状态、投运日期、投运时间、生产日期、预期使用寿命、检修信息、设备缺陷、更换日期等情况的管理,以及相关检修报告、检测报告、证书等资料的管理、检索和浏览。

6.15巡检管理

系统日常巡检管理,方便运行管理人员的制定巡检计划创建、计划下发,巡检人员执行巡检、完成巡检工单、工单查询,巡检发现问题,进行故障报修、跟进维修进度,为日常巡检计划制定、巡检执行、问题记录和设备维修保养提供方便。

6.16 移动APP

系统采用Server/Browser架构,支持PC、移动端网页浏览查询,采用的Web框架技术,以及应用H5+的WebApp,使用移动APP简洁、易用、更新快捷,共享电力综合监控系统的实时画面数据、趋势曲线分、历史事件和报统计表等资源。

6.17 推送

系统通过推送、短信通知等多种方式通知当前时刻、关心相关事项的运行、管理人员。支持故障或事件分X管理,满足推送、短信进行急、重、缓、轻发送管理,使有关人员及时掌握系统运行状态,及时协调处置。

6.18系统配置

系统配置主要对能耗计划、额定数据、KPI指标、分类、班次、排班、节假日、部门、区域、产线、工段天气等基础数据,系统设备接入规约、测点等进行配置管理,并对用户的角色和权限进行管理和授权分配。

钢铁企业采用能源智能管控系统,科学地解决了能源计量过程中人工抄数不及时、不准确、信息反馈滞后的问题,实现了能源数据采集的自动化、信息传输的网络化、结算的电子化、能源计量的现代化和精细化等目标,并为下一步工艺及设备改进提供了基础数据。